-

ماذا يعني أنبوب sch 40 غير الملحوم؟يشير مصطلح sch 40 غير الملحوم إلى نوع محدد من الأنابيب الفولاذية بسمك جدار 40، ولا يحتوي على أي لحامات أو درزات أثناء عملية التصنيع. "sch 40" تعني سمك الجدار القياسي، ويُستخدم هذا النوع من الأنابيب عادةً في التطبيقات التي تتطلب مقاومة متوسطة للضغط ومقاومة لدرجات ال

-

astm a500 - المواصفة القياسية لأنابيب الفولاذ الكربوني الهيكلية الملحومة وغير الملحومة والمشكّلة على البارد بأشكال دائرية ومربعة ومستطيلة.astm a500 هو معيار وضعته الجمعية الأمريكية لاختبار المواد (astm) خصيصًا لأنابيب الفولاذ الكربوني الهيكلية الملحومة وغير الملحومة والمشكّلة على البارد. يُستخدم هذا

-

ما هو الأنبوب المستطيل (rhs)؟الأنبوب المستطيل، المعروف أيضًا باسم المقطع المجوف المستطيلي (rhs) أو المقطع المجوف الهيكلي، هو فولاذ مجوف ذو مقطع عرضي مستطيل، ينتمي إلى نوع من أنابيب الفولاذ الملحومة أو الفولاذ المشكل على البارد. يشبه الأنبوب المربع (shs) في الشكل المجوف، لكن طوله وعرضه مختلفان (مثل 5

-

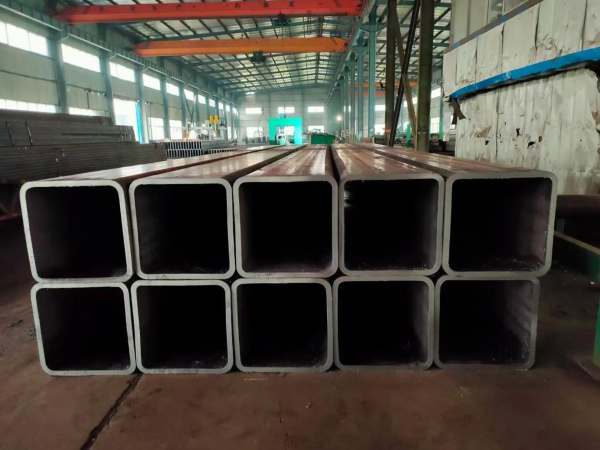

ما هو الأنبوب المربع (shs)؟الأنبوب المربع، المعروف أيضًا باسم المقطع المجوف المربع (shs) أو المقطع المجوف الهيكلي، هو مادة أنبوبية معدنية ذات مقطع عرضي مربع، تُستخدم على نطاق واسع في البناء، وتصنيع الآلات، والهياكل الفولاذية، وغيرها من المجالات. تُصنع الأنابيب المربعة عادةً من الفولاذ الكربوني، أو ا

-

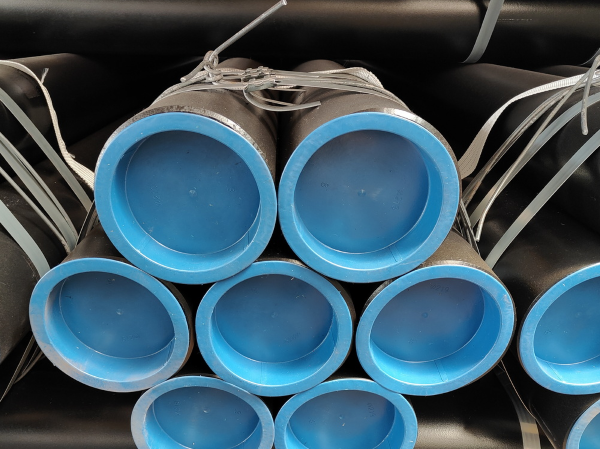

ما هو غلاف النفط؟يُعدّ غلاف النفط أنبوبًا أساسيًا يُستخدم في مشاريع حفر النفط والغاز لتعزيز جوف الآبار، وعزل التكوينات، وحماية سلامتها. يُشكّل هذا الغلاف الهيكل الرئيسي لهيكل البئر، ويؤثر بشكل مباشر على سلامة وكفاءة إنتاج الآبار وعمرها الافتراضي.يستخدم كل بئر عدة طبقات من الغلاف وفقًا لأعماق الحفر ا